首页 >> 最新研究动态 >> 全自动逐层切片成像系统正式上岗啦

全自动逐层切片成像系统正式上岗啦,欢迎联系我们为您提供三维重构技术服务!

发布时间:2021-07-19 发布人:材仿空间 设备相关信息

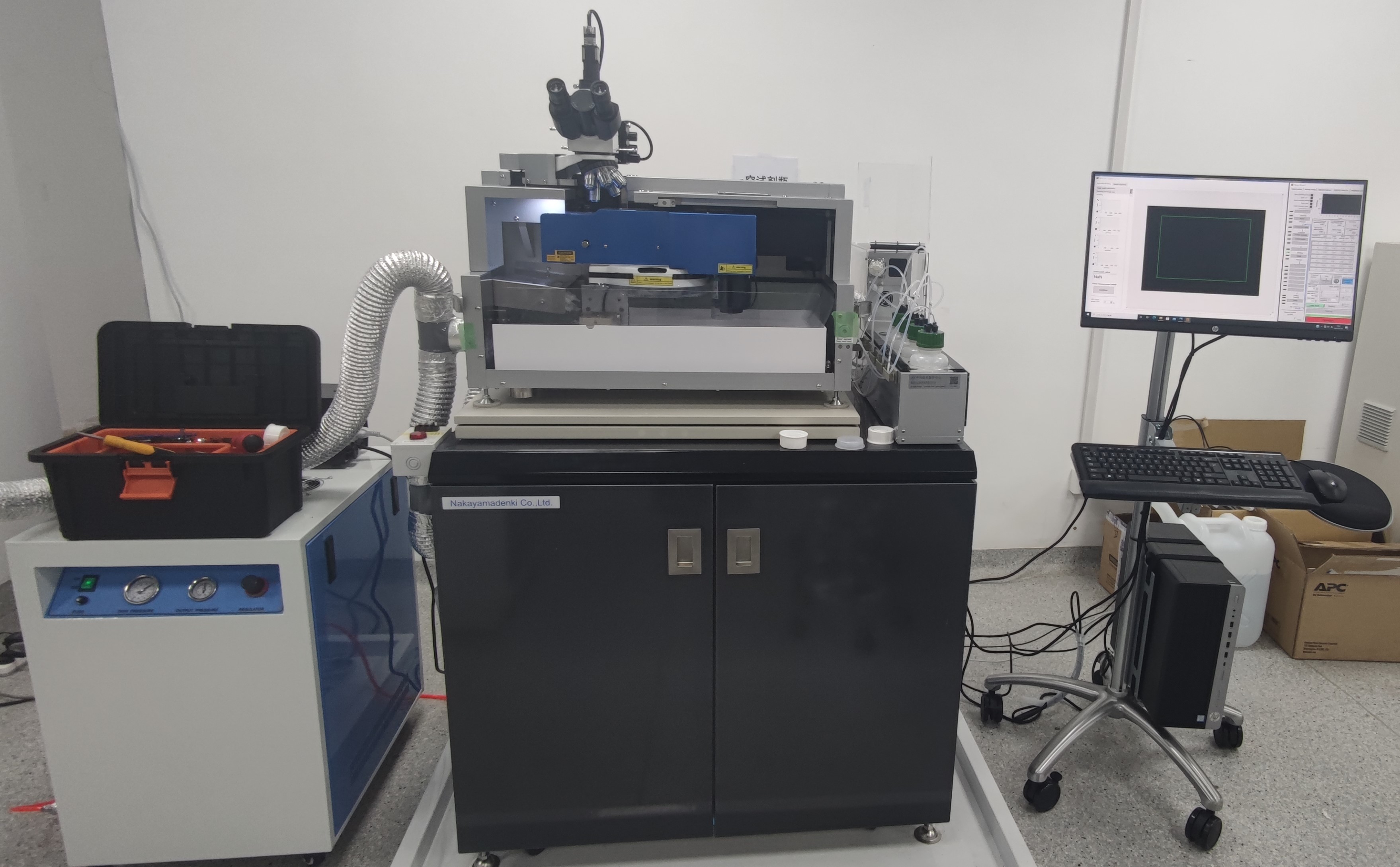

设备介绍: 全自动逐层切片成像系统(Fully automated serial sectioning 3D microscope)可实现材材料微观组织结构的3D观察与定量表征,可以真实反映材料内部微观结构形态,再现材料内部微观组织的三维结构、连通性以及分布规律,揭示微观结构对于材料的性质和使用性能的定量关系,得到可表征和测量的几何信息,为全面认识材料提供了有效途径。全自动逐层切片成像系统(正立式),由成像系统和全自动切片系统两大部分组成,可实现材料内部组织的3D观察和解析。成像系统配备了自动聚焦以及高分辨率成像装置,可对任意位置进行高精细、高分辨率拍照。全自动切片系统可对金属、无机材料等进行等间隔的(厚度分辨率高达 0.1μm)的逐层切片。全自动的切片以及观察模式,人工研磨需要几个月完成的工作,现在只需要几天即可完成。同时避免人工切片厚度不均以及层间成像位置偏差等弊端。

设备型号: Genus_3D

设备制造商:Nakayamadenki Co.,Ltd.

关键参数:10倍目镜,物镜最高80倍,500万像素CCD图像传感器,可实现最小0.1μm的厚度切片。

材料三维组织重构检测的意义与价值

材料三维显微组织的观测和定量表征是材料学科的核心问题。一方面,常规金相观测仅限于二维微观组织形貌表征,不能说明组织的空间细节。另一方面,传统三维重构手段,如手动层磨法工作效率低,三维X射线成像、三维透射电镜等设备昂贵,应用范围小,不具普适性。其中三维X射线成像受限于质量衬度,无法展现微观组织的三维形貌特征。例如,若用该技术来表征钛合金中的α,β两相,由于两相密度很接近,根本无法区别开来,也无法完成微观组织三维结构的表征与建模。 全自动逐层切片成像系统则可以实现自动化的材料组织观测与三维重构,是现代材料科学研究中一种新兴的十分重要的表征手段。

可实现多种材料真实微观组织三维重构

全自动逐层切片成像系统可以实现多种材料真实微观组织检测与三维重构,其功能包括材料缺陷评价(夹杂物、孔洞等)、 材料内部结构3D组织形态分析(相界面、晶界) 、 材料断裂内部机理研究(断口分析)、 材料变形机理研究、 钢中夹杂物研究(夹杂物引起的断裂研究) 、 夹杂物尺寸对汽车车轮用钢疲劳寿命的影响、 不同工艺流程下SPHC钢的夹杂物对比分析、 不同工艺流程下DP钢组织形态分析、 材料的相分布和夹杂物形态成分的鉴定、 钢中晶界、晶内铁素体的三维形态表征及分析、 高强度钢微观结构对力学性能的影响、 材料基因组表征等。

图1 钛合金三维重构模型

图2 双相碳钢三维重构模型

京公网安备 11010802033099号

京ICP备2020038205号-1